|

|||||||||||||||||||||||||

|

工程圖是工程技術的載體,是工程師交流的一種語言。從客戶提供的設計要求,到設計工程進行產品設計展開,到模具工程/製程工程進行模治具設計的製程展開,到樣品組/產線進行產品製作的生產展開,工程圖都會對各階段的技術要求進行記載和更新。品管則依據工程圖面要求對整個過程進行管控。 因此,工程圖有以下的作用: 1. 工程圖表達了設計的理念 通過產品材料和尺寸的定義,來表達產品的設計規範,達到產品的功能要求。 2. 工程圖是製程各階段展開的標準 a. 為模具/工治具設計與製作的標準。 要設計/生產出好的產品,就要很好的理解產品;要很好的理解產品,就必須先要讀懂工程圖。

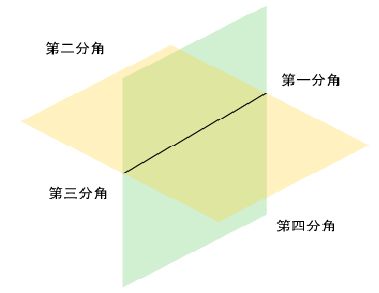

視圖 工程圖上最基本的元素是視圖。通過視圖來完整表達產品的結構特徵。要理解視圖,我們首先要理解視角法(也稱為投影法)。視角法分第一角視角法和第三角視角法。 用水平和垂直的兩個投影面將空間劃分為四個區域,每個區域分別稱為分角,並按順序編號為第一、第二、第三、第四分角。(見圖一)

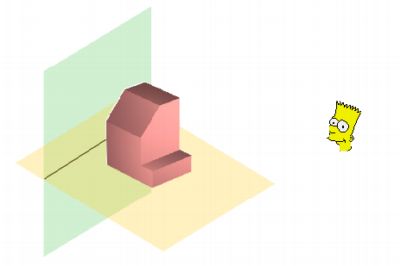

(圖一) 其中將物體置於第一分角內,並使其處於觀察者與投影面之間而得到的多面投影稱為第一角視角法(第一角投影法/第一角畫法),此法為ISO認定首選,美國人創造,又稱A法。(見圖二)

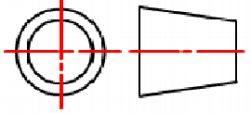

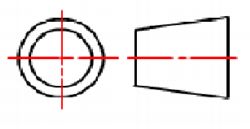

(圖二) 第一角投影中,觀察者,物體,投影面三者之間的關係是:觀察者----物體----投影面。在工程圖上的識別符號為(見圖三):

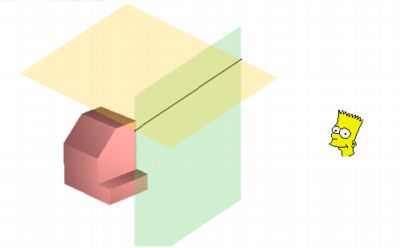

(圖三) 而將物體置於第三分角內,並使投影面處於觀察者與物體之間而得到的多面投影稱為第三角視角法(第三角投影法/第三角畫法),此法為歐洲人創造,又稱E法。(見圖4)

(圖四) 第三角投影中,觀察者,物體,投影面三者之間的關係是:觀察者----投影面----物體。在工程圖上的識別符號為(見圖5):

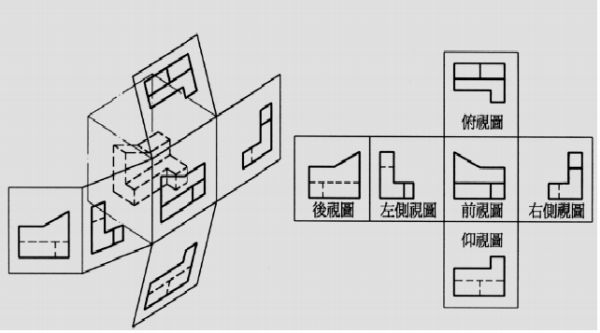

(圖五) 用正投影法繪製的多面正投影圖,工程上稱之為視圖。所謂的正投影法,就是用互相平行且垂直於投影面的投影線將物體投影到投影面的方法。一個物體有六個基本投影方向,相應地分別垂直於六個基本投影方向的投影面構成六個基本投影面。其展開方式為:主視圖所在投影面不動,其他投影面依次展開。 *主視圖----從前方投影得到的視圖

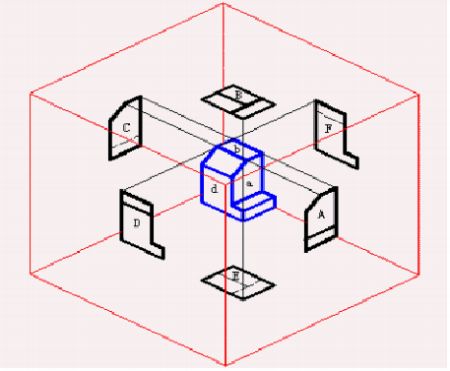

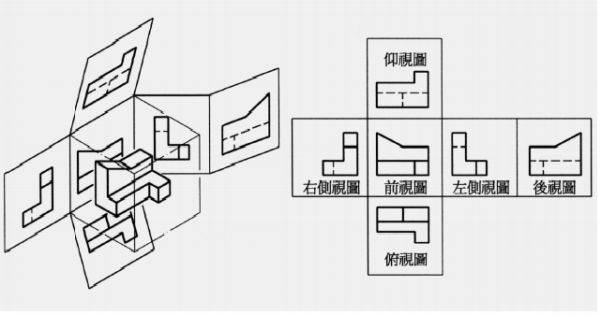

(圖六) 當物體投影到投影面形成視圖後,需要展開變成一個平面,以構成工程圖的主體元素。其展開原理為:主視圖不動,其他視圖依照「盒子法則」展開至主視圖的平面內。 第一視角法依照「盒子法則」進行視圖展開,及至工程圖的擺放方式。(見圖七)

(圖七) 第三視角法依照「盒子法則」進行視圖展開及至工程圖的擺放方式。(見圖八)

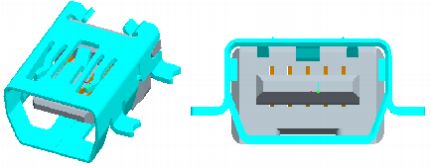

(圖八) 因為在視圖展開過程,主視圖是基礎。所以我們必須先確定採用產品的那個投影面作為主視圖。一般而言,確定主視圖的原則為: 1. 主視圖為產品的工作狀態原則 例如io類產品,在工作狀態下,框口是面對使用者的,所以確定為主視圖。(見圖九)

主視圖 (圖九)

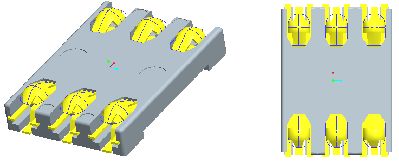

視圖展開的目的是為了在工程圖上能夠完整展現產品的結構特徵。所以在主視圖上需能夠最能表達產品特徵。(如圖十)

主視圖 (圖十)

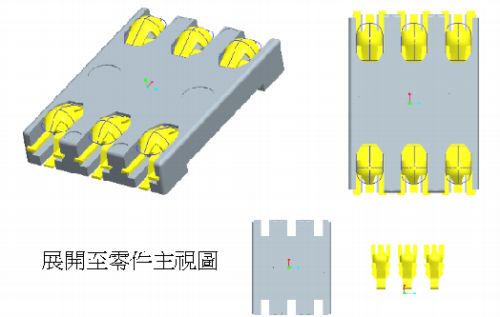

即成品主視圖展開至各下階零件,使成品主視圖與各下階零件主視圖之擺放一致。(見圖十一)

(圖十一) 在主視圖確認完畢後,我們需要多少個視圖來表達產品的結構特徵呢?在確定其他視圖是否必要展現到工程圖上時,也需遵循以下原則: 1. 完整性原則 即視圖必須能夠完整表現產品的結構特徵,必要時需用一些輔助視圖,例如向視圖,局部放大視圖,剖視圖等。 2. 最少原則 即用最少的視圖來完整表現產品的結構特徵,使圖面簡潔易懂。

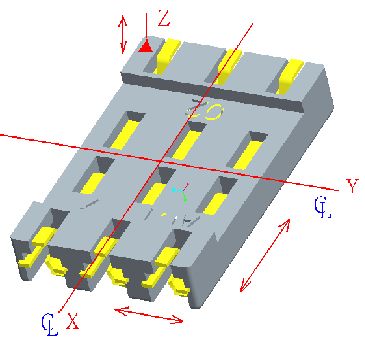

基準 在所有視圖都確定之後,尺寸標注之前,會先確定基準。所謂的基準,就是在測量工作中作為起始尺度的標準。 在工程領域,基準分為: 1. 設計基準 ,例如產品的中心線; 在定義基準的時候,我們也是遵循一些原則: 1. 設計基準優先原則 工程圖上一般會依照以上基準定義原則來定義X、Y、Z三個方向的基準。(見圖十二)

(圖十二)

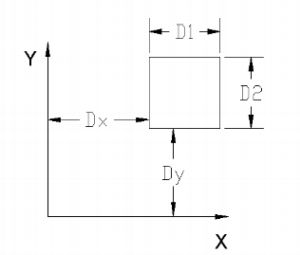

尺寸 在X、Y、Z三個方向的基準都定義之後,就需要用尺寸來確定產品的幾何參數了。尺寸一般分為位置尺寸和形狀尺寸。位置尺寸表徵產品結構特徵相對於基準的位置尺度。形狀尺寸表徵產品結構特徵的形狀大小尺度。 如圖十三,Dx/Dy定義產品相對基準X/Y的距離,為位置尺寸;D1/D2定義產品在X/Y方向上的形狀尺度,為形狀尺寸。

(圖十三) 設計工程師在標注尺寸的時候,也會遵循一些原則: 1.

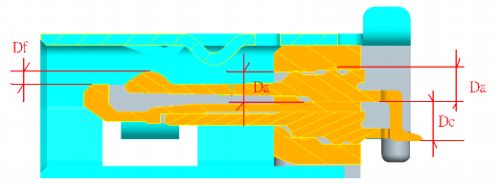

完整性----尺寸應不遺漏,不重複,不封閉,在X、Y、Z三個方向上完整定義產品的位置尺寸和形狀尺寸。 完整表徵產品的結構特徵需要標注很多的尺寸,在成本的角度考量,我們不需要對每個尺寸都去進行管控,我們只需要針對重點尺寸進行管控。在我們的工程圖上有三種尺寸是需要重點管控的。 1. 功能尺寸,圖面上在尺寸旁邊標上「■」符號標示該尺寸為功能尺寸。例如接觸點高度(如圖14中的Df)。

(圖十四)

公差 尺寸定義完畢後,會定義尺寸的公差。所謂的公差,就是允許的變動幅度。公差又分為尺寸公差和形位公差。 所謂的尺寸公差,是尺寸允許的變動幅度。例如1.0+/-0.05mm,表示1.0的尺寸最大值為1.05mm,最小值為0.95mm,只要產品實際尺寸在0.95mm~1.05mm之間,都是符合要求的。

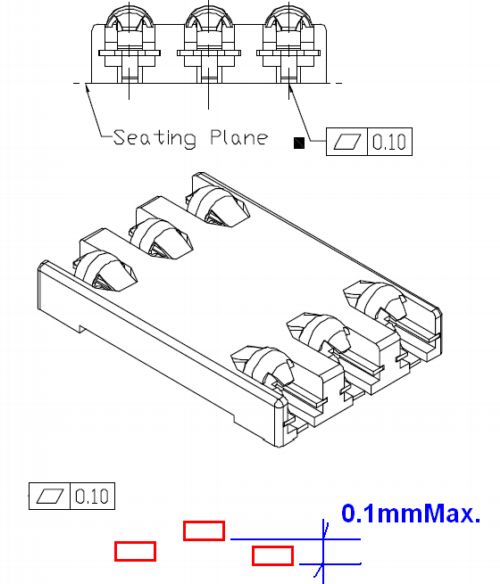

所謂的形位公差,是實際產品形狀和相互位置與理想幾何體規定的形狀和相互位置之間允許的差異幅度。形位公差有很多種,對於我們連接器來說,最常見到的是端子/鐵殼焊腳用到的平整度。例如圖十五,對端子焊腳底面(貼近PCB的面)定義的平整度為0.1mm,符號標示為

(圖十五) 工程師在確定公差的時候,一般會遵循以下原則: 1. 產品功能性原則。 產品尺寸在公差範圍內必須滿足產品的功能要求。例如圖十六,定義組裝後尺寸Da(接觸點高度)的公差的時候,必須考慮滿足在Da為最大值和Da為最小值的時候,均可以滿足於對接端配對後的接觸電阻要求/壽命要求。

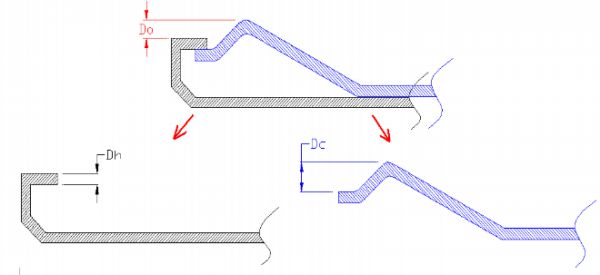

(圖十六) 2. 展開原則 組件上的公差要求,必須在公差配合分析後展開至下階零件圖的相關尺寸上,定義零件圖上的相關尺寸的公差,使得只要零件符合零件圖上的公差要求,組裝出來的成品必定在成品圖的公差範圍內。例如圖17上的成品組裝尺寸Da的公差,必須展開至主體圖上的相關尺寸Dh和端子圖上的相關尺寸Dc去控制。

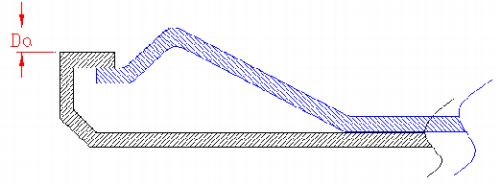

(圖十七) 3. 遞增性原則。 對於連接器來說,不像機械加工一樣,可以通過製程上的精加工來提高產品的精度。所以零組件只要每經過一個製程過程,其公差必定是遞增。遞增的幅度需視該製程過程對零組件的影響。同一尺寸,在零件圖上的公差,要小於等於電鍍圖或半成品圖上的公差,而半成品圖上的公差,則要小於等於成品圖上的公差。例如圖18上的端子尺寸Dc,沖壓後的公差假如是+/-0.03mm,經過電鍍製程後的公差就不能定義為+/-0.02mm,需定義為≧+/-0.03mm。

(圖十八)

NOTE及其他技術說明 在運用流程思考法,依照功能導向/客戶導向確定尺寸及其公差後,產品的結構特徵基本就已經完整定義。工程圖上會在用Note或其他方式再做一些技術性說明。 Note內一般定義材質/表面尺寸要求(如電鍍要求),一些常規的產品特性等。零件圖上還包含對模具設計製作等一些要求。

ACT之圖面依照類別分為工程圖(圖號分別為X/E)和業務圖(圖號分別為XS/S),依照階段分為開發階段(X/XS)和量產階段(E/S)。(如下表)

其版本編製原則如下表,其中開發版本的X0N與量產版本的AA內容相同,只是圖別不一樣。

由開發圖轉量產圖時機一般有: *在客人承認樣品後,成品XS圖轉為S圖

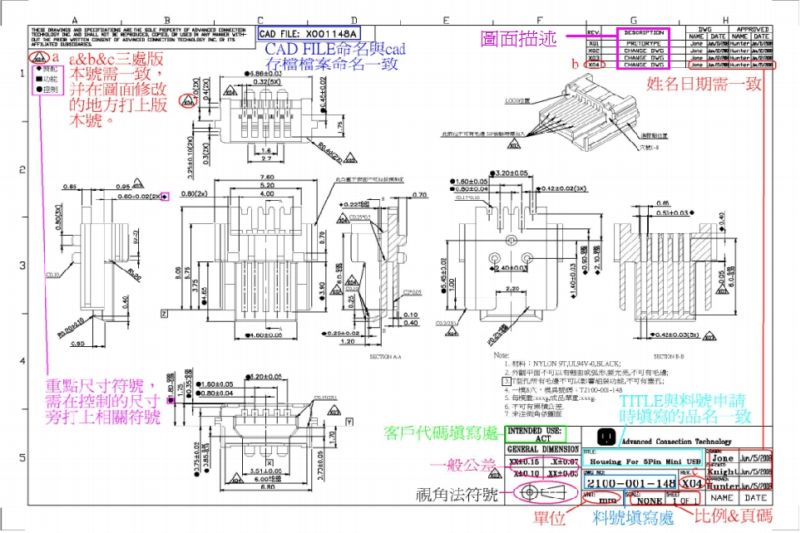

*版本號:圖面上三處的版本號一致,並在最新修改的地方打上版本號。 (圖十九) |

|||||||||||||||||||||||||

|

[回上層目錄]

除商業用途,歡迎轉載。 |

|||||||||||||||||||||||||